Отжиг латунных заготовок. Термическая обработка цветных сплавов

Необходимость термической обработки.

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо, наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температур нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг . В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

Цвет каления: стали |

Температура нагрева "С |

Темно-коричневый (заметен в темноте) |

530-580 |

Коричнево-красный |

580-650 |

Темно-красный |

650-730 |

Темно-вишнево-красный |

730-770 |

Вишнево-красный |

770-800 |

Светло-вишнево-красный |

800-830 |

Светло-красный |

830-900 |

Оранжевый |

900-1050 |

Темно-желтый |

1050-1150 |

Светло-желтый |

1150-1250 |

Ярко-белый |

1250-1350 |

Закалка придает стальной детали большую твердость и износоустойчивость. Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объем материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или воде (углеродистые стали). Обычно детали из конструкционных сталей нагревают до 880-900° С (цвет каления светло-красный), из инструментальных-до 750-760° С (цвет темно-вишнево-красный), а из нержавеющей стали-до 1050-1100° С (цвет темно-желтый). Нагревают детали вначале медленно (примерно до 500° С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения. Детали сложной формы сначала охлаждают в воде до 300-400° С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1 с на каждые 5-6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путем в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30-50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направлениях.

Небольшие детали из малоуглеродистых сталей (марки «3О», «35», «40») слегка разогревают, посыпают железосинеродистым калием (желтая кровяная соль) и вновь помещают в огонь. Как только обсыпка расплавится, деталь опускают в охлаждающую среду. Железосинеродистый калий расплавляется при температуре около 850° С, что соответствует температуре закалки этих марок стали.

Отпуск закаленных деталей.

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150-250° С (цвет побежалости-светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникающие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300-500° С и затем медленно охлаждают.

И наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренние напряжения. В этом случае температура нагрева еще выше-500-600° С.

Термообработку (закалку и отпуск) деталей простой формы (валики, оси, зубила, кернеры) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220° С- светло-желтый, 240° С-темно-желтый, 314° С-светло-синий, 330° С- серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения. При отпуске небольших деталей (как и при закалке) нагревают какую-нибудь болванку и на нее кладут отпускаемую деталь. При этом цвет побежалости наблюдают на самой детали.

Отжиг стальных деталей.

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига. Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900° С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500-600° С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг - нагрев до 750-760° С и последующее медленное (также вместе с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Отжиг и закаливание дюралюминия.

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360° С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе.

Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминиевой детали можно определить так. При температуре 350-360° С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400° С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360-400° С, выдерживают некоторое время, .затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах-искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять-семь суток. Этот процесс называется старением дюралюминия

Отжиг меда и латуни.Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600°) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500° С и дают остыть на воздухе при комнатной температуре.

Воронение и «синение» стали.

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка; предохраняющая детали от коррозии. Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 60- 70° С. Затем помещают его в печь и нагревают до 320-325° С. Ровная окраска поверхности изделия, получается только при равномерном его прогреве. Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения. Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета. Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом. Детали, обработанные таким способом, меньше подвержены коррозии.

В связи с высокой теплопроводностью при упрочняющей термической обработке медных сплавов не возникает проблемы прокаливаемости. При используемых на практике габаритах полуфабрикатов и изделий они прокаливаются насквозь.

Медь и сплавы на ее основе активно взаимодействуют с кислородом и парами воды при повышенных температурах, по крайней мере, более интенсивно, чем алюминий и его сплавы, В связи с этой особенностью при термической обработке полуфабрикатов и изделий из меди и ее сплавов часто применяют защитные атмосферы, в то время как в технологии термической обработки алюминия защитные атмосферы встречаются редко.

Отжиг меди и ее сплавов проводят с целью устранения тех отклонении от равновесном структуры, которые возникли в процессе затвердевания или в результате механического воздействия либо предшествующей термической обработки.

Гомогенизационный отжиг заключается в нагреве слитков до максимального возможной температуры, не вызывающей оплавления структурных составляющих сплавов. Ликвационные явления в меди и латунях развиваются незначительно, и нагрев слитков под горячую обработку давлением достаточен для их гомогенизации.

Основными сплавами меди, нуждающимися в гомогенизационном отжиге, являются оловянные бронзы, так как составы жидкой и твердой фаз в системе Cu-Sn сильно отличаются, в связи с чем развивается интенсивная дендритная ликвация.

В результате гомогенизационного отжига повышается однородность структуры и химического состава слитков. Гомогенизационный отжиг - одно из условий получения качественного конечного продукта.

Рекристаллизационный отжиг - одна из распространенных технологических стадий производства полуфабрикатов меди и сплавов на ее основе.

Температуру начала рекристаллизации меди интенсивно повышают Zr, Cd, Sn, Sb, Cr, в то время как Ni, Zn, Fe, Co оказывают слабое влияние. Повышение температуры начала рекристаллизации при одновременном присутствии нескольких элементов неаддитивно, но незначительно превышает вклад от наиболее эффективно действующей примеси. В определенных случаях, например, при введении в медь свинца и серы, суммарный эффект выше, чем отдельных эффектов. Раскисленная фосфором медь в отличие от кислородсодержащей меди склонна при отжиге к сильному росту зерна Порог рекристаллизации в присутствии фосфора сдвигается в область более высоких температур.

Критическая степень деформации для бескислородной меди с величиной зерна порядка 2*10в-2 см после отжига при 800°С в течение 6 ч составляет примерно 1%. Примеси, например железо, увеличивают критическую степень деформации, которая для латуней составляет 5-12% (рис. 44).

На температуру рекристаллизации латуней также влияет предшествующая обработка, в первую очередь степень холодной деформации и величина зерна сформировавшегося при этой обработке. Так, например, время до начала рекристаллизации латуни Л95 при температур 440° С составляет 30 мин при степени холодной деформации 30% и 1 мин при степени деформации 80%.

Величина исходного зерна действует на процесс кристаллизации противоположно повышению степени деформации. Например, в сплаве Л95 с исходным зерном 30 и 15 мкм отжиг после 50% деформации при температуре 440°С приводит к рекристаллизации через 5 и 1 мин соответственно. В то же время величина исходного зерна не влияет на скорость рекристаллизации, если температура отжига превышает 140°С.

На рис. 45 приведены данные по влиянию состава α-латуней на температуру отжига (степень деформации 45% время отжига 30 мин), которая обеспечивает получение заданной величины зерна. При одинаковых условиях деформации и отжига с увеличением содержания цинка величина зерна уменьшается, достигает минимума а затем растет. Так, например, после отжига при 500°С в течение 30 мин величина зерна составляет: в меди 0,025 мм; в латуни с 15% Zn 0,015 мм, а в латуни 35% Zn 0.035 мм. На рис 45 также видно, что в α-латунях зерно начинает расти при относительно низких температурах и растет вплоть до температур солидуса В двухфазных (α+β)- и специальных латунях рост зерна, как правило, происходит лишь при температурах, при которых остается одна β-фаза. Например, для латуни Л59 значительное увеличение зерна начинается при отжиге выше температуры 750° С.

Температуру отжига латуней выбирают при мерно на 250-350° С выше температуры начала рекристаллизации (табл. 16).

При отжиге сплавов меди с содержанием 32-39% Zn при температурах выше α⇔α+β-перехода выделяется β-фаза что вызывает неравномерный рост зерна. Отжиг таких сплавов желательно проводить при температурах, не превышающих линию α⇔α+β-равновесия системы Cu-Zn. В связи с этим латуни, лежащей по составу вблизи точки максимальной растворимости цинка в меди, следует отжигать в печах с высокой точностью регулировки температуры и большой однородностью распределения ее по объему меди.

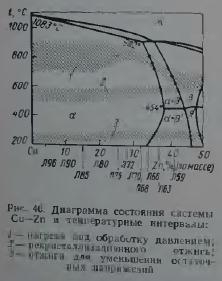

На рис. 46 приведены оптимальные режимы отжига простых латуней по результатам обобщения технологических рекомендаций, накопленных в отечественной и мировой практике. Обнаруживается тенденция к повышению температуры полного отжига латуни с увеличением содержания в них цинка.

При выборе режимов рекристаллизационного отжига латуней следует учитывать, что сплавы, лежащие вблизи фазовой границы α/α+β (рис. 46), из-за переменной растворимости цинка в меди могут термически упрочняться. Закалка латуней, содержащих более 34% Zn, делает их склонными к старению (рис. 47), причем способность к упрочнению при старении растет с увеличением содержания цинка до 42%. Практического применения этот вид термического упрочнения латуней не нашел. Тем не менее скорость охлаждения латуней типа Л63 после рекристаллизационного отжига влияет на их механические свойства. Возможность распада пересыщенных растворов в α-латунях, содержащих более 34% Zn, и в α+β-латунях следует также иметь в виду при выборе режимов отжига для уменьшения напряжений. Сильная холодная деформация может ускорять распад пересыщенных α- и β-растворов при отжиге.

По литературным данным, температура начала ре кристаллизации латуни Л63 колеблется от 250 до 480° С. Наиболее мелкозернистая структура в сплаве Л63 образуется после отжига при температурах 300-400° С. Чем выше степень предшествующей холодной деформации, тем меньше величина рекристаллизованного зерна и больше твердость (рис. 48) при одинаковых условиях отжига.

Качество отожженного материала определяется не только его механическими свойствами, но и величиной рекристаллизованного зерна. Величина зерна в полностью рекристаллизованной структуре довольно однородна. При неправильно установленных режимах рекристаллизационного отжига в структуре четко обнаруживаются две группы зерен различной величины. Эта так называемая двойная структура особенно нежелательна при операциях глубокой вытяжки, изгиба или полировки и травлении изделии.

С увеличением размеров зерна до определенного пределa штампуемость латуней улучшается, но качество поверхности ухудшается. На поверхности изделия при величине зерна более 40 мкм наблюдается характерная шероховатость «апельсиновая корка».

Этапы эволюции деформированной структуры значительно растянуты во времени, и поэтому представляется возможным получение частично или полностью рекристаллизованной структуры с мелким зерном путем варьирования времени отжига. Полуфабрикаты с не полностью рекристаллизованной структурой с очень малым размером зерна штампуются без образования «апельсиновой корки».

Неполный отжиг, продолжительность которого определяется степенью предварительной деформации, проводят в интервале 250-400° С Для соблюдения точного технологического режима такой отжиг следует проводить в протяжных печах, где строго контролируется рабочая температура и продолжительность выдержки (скорость протяжки).

Неполный отжиг применяют преимущественно с целью уменьшения остаточных напряжений, которые могут приводить к так называемому «сезонному растрескиванию. Этот вид коррозии, присущий латуням с содержанием более 15% Zn, заключается в постепенном развитии межкристаллитных трещин при одновременном воздействии напряжении (остаточных и приложенных) и специфических химических реагентов (например, растворы и пары аммиака, растворы ртутных солей, влажный серный ангидрид, различные амины и т. д.). Считается, что чувствительность латуней к сезонному растрескиванию обусловлена скорее неоднородностью напряжении, чем их абсолютной величиной.

Эффективность отжига для уменьшения остаточных напряжений проверяют испытанием ртутной пробой. Метод испытания ртутной пробой дает качественную оценку наличия остаточных напряжений. Он основан на различном поведении напряженного и ненапряженного материала при воздействии азотнокислой ртути. На напряженном материале в ходе испытания появляются продольные и поперечные трещины, видимые невооруженным глазом. Они появляются в местах растягивающих напряжении, которые могут вызвать разрушение изделия в эксплуатации или при хранении в результате коррозионного растрескивания.

Режимы отжига латуней для уменьшения остаточных напряжении даны на рис. 46 и в табл. 16.

Паршев 01-09-2005 02:01

"Достаточно точно температуру можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на поверхность разогреваемой детали. При температуре 400 ?С над фольгой появляется зеленоватое пламя.

Закалка предварительно разогретой детали из меди происходит при медленном остывании на воздухе. Для отжига разогретую деталь быстро охлаждают в воде. При отжиге медь нагревают до красного каления (600?С), при закалке - до 400?С, определяя температуру также с помощью кусочка медной фольги.

Для того чтобы латунь стала мягкой, легко гнулась, ковалась и хорошо вытягивалась, ее отжигают путем нагрева до 500 ?С и медленного охлаждения на воздухе при комнатной температуре".

Интересно, что отжиг меди и латуни происходит противоположно - там при быстром охлаждении, там при медленном.

При формовке гильз рекомендуется отжигать после 2 операций.

Remus 02-09-2005 01:49

После каких 2 операций?

Паршев 02-09-2005 02:11

Операций формовки гильз. Например переобжима на другой размер - делается прогоном через матрицы.

ABAZ 05-09-2005 08:12

sorry,translit zaklinilo.

Anyman 06-09-2005 08:27

глухарь 11-09-2005 15:13

Взять газопенобтонный кирпичь насверлить в нем отверстий под твой калибр, глубиной на одну треть изделия, вставилть в отверстия доннышком вверх заготовку, и газовой горелкой или феном нагреть изделие до легкого свечиния и сбросить изделие в воду или остужать до комнатной температуры в кондукторе (кирпиче).

TSV 11-09-2005 22:29

А если просто напихать гильзы в держатель, поставить держатель в ванночку с водой, которой должно быть налито пониже ската, и выступающие дульца горелкой погреть?

Гильзы естественно без капсюлей, чтобы вода внутрь затекла.

Дульце отожжется, а остальное останется нетронутым

И кирпичей сверлить не надо

Machete 12-09-2005 12:54

Пара будет, как в бане .

глухарь 12-09-2005 13:18

Попробуй. Нам раскажешь.

TSV 12-09-2005 20:34

Нечем. Нет горелки. А феном не разогреть.

Пробовал на обычной газовой конфорке. Обмотал мокрой тряпкой, и в огонь. Вроде нормально. Только огонь слабый.

TSV 12-09-2005 23:34

Пара будет, как в бане .

Пара быть не должно. Вот если бы нагрел и опустил, то да, парилочку получил бы.

Но ведь в этом случае нагрелось бы все, а не одно дульце.

Machete 13-09-2005 12:23

Когда говоришь "должно" - постучи по дереву (народная поговорка племени майя) .

TSV 13-09-2005 12:29

quote: Originally posted by Machete:

Когда говоришь "должно" - постучи по дереву (народная поговорка племени майя) .

Тогда скажем так - не было, когда в мокрой тряпке держал на газу.

Если по-хорошему отжигать, то надо чтобы гильза вращалась вокруг оси. Иначе нагревается бок, а остальное осталось непрогретым. Видно по следу побежалости.

Machete 13-09-2005 02:02

Мне что-то вариант Геннадия Михайлыча больше нравится. Хотя наш интерес сугубо гастрономический - пока.

TSV 13-09-2005 21:10

Нравится сверлить дырки в кирпичах?

Не знаю что из себя представляет тот кирпич, но металл нужно охлаждать, кроме места нагрева.

глухарь 13-09-2005 21:56

Сергей, а по технологии, ты отпиши производителю пуль.

А кирпичик то тот ножичком режется.

Machete 13-09-2005 22:05

Водой гильзу при одновременном нагреве дульца не шибко-то и охладишь - она ж латунная, теплопроводность зашибись.

TSV 13-09-2005 22:45

quote: Originally posted by Machete:

Водой гильзу при одновременном нагреве дульца не шибко-то и охладишь - она ж латунная, теплопроводность зашибись.

Затра не получится попробовать (беготня по делам), потом испытаю латунь в воде.

Хотя металл и теплопроводен, но он не может разогреться ниже уровня воды. Нас ведь интересует только отожженое дульце.

Machete 14-09-2005 01:13

quote: Originally posted by TSV:Хотя металл и теплопроводен, но он не может разогреться ниже уровня воды.

Не совсем прохавал. Что имеется в виду?

TSV 14-09-2005 01:28

Если гильза запихана в что-то пористое, то будет слабый теплоотвод. И нагревая дульце одновременно будет нагреваться остальное. До половины гильза точно должна прогреться и почернеть, а то и больше прогреет.

Вода отбирает тепло, и прогреется больше та часть, что дальше от воды.

В прошлый раз завернул гильзу в тряпку и намочил ее, чтобы вода стекала. Потом в огонь сунул. Мокрая тряпка не позволила раскалиться телу гильзы. Разогрелось дульце и скат.

В следущий раз попробую нагрев торчащей из воды гильзы. О результате напишу. Сейчас нет под рукой газовой горелки

Machete 14-09-2005 01:39

Так это проточная вода нужна, по типу охлаждения змеевика в самогонном аппарате, иначе кина не будет.

TSV 15-09-2005 20:22

Вообщем, проверил версию.

В принципе работает. Но мощи газового паяльника не хватает на разогрев, так как вода забирает тепло. Зато гильза не отжигается ниже воды. Никакого шипения или бурления нет. Не та температура, чтобы моментально прогреть всю воду.

Попробовал без воды, пустую. Разогрело быстро, но за счет передачи тепла половина гильзы успела прогреться.

Если вид не напрягает, что ниже ската, то и без воды пойдет. Но крутить все же необходимо. Иначе с одной стороны пятно выжигает, а с другой нагрев слабее

Паршев 16-09-2005 17:05

2 ПаршевА, откуда взята информация? Стиль написания не похож на техническую литературу, ближе к домохозяечно-бытовому

Вам шашечки или ехать?

Anyman 20-09-2005 08:27

quote: Originally posted by Паршев:Вам шашечки или ехать?

Техническая литература описывает, как делать в заводских или лабораторных условиях, они у Вас имеются?

Anyman 20-09-2005 08:54

quote: Originally posted by глухарь:

Производители пуль рекомендуют:

Взять газопенобтонный кирпичь насверлить в нем отверстий под твой калибр, глубиной на одну треть изделия, вставилть в отверстия доннышком вверх заготовку, и газовой горелкой или феном нагреть изделие до легкого свечиния и сбросить изделие в воду или остужать до комнатной температуры в кондукторе (кирпиче).

2 глухарь

Имеется ввиду обычный строительный кирпич или что-то специальное типа шамота?

глухарь 20-09-2005 10:12

Да на каждой строительной ярмарке продают

газопенобтонный кирпичь купил блок и напилил себе каких угодно кирпичей.

Для отжига пользую газовую горнелку.

Тож продают, заправляется из балончиков для зажигалок.

RAY 27-09-2005 15:20

quote: Originally posted by Anyman:С одной стороны Вы правы. Но со времен обучения помня, что термообработка не самая простая вещь, я бы непременно посоветовался с термистом или глянул в соответствующий справочник. Ведь, если с медью все может быть более менее однозначно, то латунь-то бывает весьма разная по химсоставу и, соответственно, пригодностью к термообработке.

Например температура отжига для латуни:Латунь Л96: 540 - 600 градусов;

Латунь Л90 - Л62: 600 - 700 градусов;Раз уж здесь собрались люди считающие каждую порошинку, то все должно быть точно

-----------

Угу... скока гильз на анализ мне таскали - все больше Л63 была...

Л96 и Л90 - даже по цвету - МЕДНАЯ... на гильзы все больше Л63 и Л65 вроде шла всегда...

Anyman 27-09-2005 20:00

Дык, в Л96 меди 95-97% потому и по цвету медная. В Л63 62-65%

tov_Mauser 14-10-2005 11:04

ингридиенты: нагановские револьверные гильзы

инструменты: плоскогубцы, тряпка, газовая горелка на плитке

тряпку мочим и отжимаем, заворачиваем ручки плоскогубцев, плоскогубцами берем гильзу за ж..пу и под углом 45 греем в пламени (лучще в сумерках - чтобы видно было свечение металла) греем горлышко до тускло красности, после чего откладываем гильзу в сторону чтобы остыла. При нагреве массивные плоскогубцы отводят тепло от основания гильзы - что четко видно по тому как металл прогревается

на выходе получаются качественные гильзы, которые не трескаются при неоднократном перезаряде и завальцовке/развальцовке наганной

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360° С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия почти вдвое ниже, чем закаленного. Приближенно температуру нагрева дюралюминиевой детали можно определить так. При температуре 350--360° С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точно температуру детали можно определить с помощью небольшого (со спичечную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400° С над фольгой появляется небольшое зеленоватое пламя. Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин. Закаливание. Дюралюминий можно подвергать закаливанию. При закаливании детали из этого металла нагревают до 360--400° С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную же твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиба на небольшой угол. Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатных температурах называют естественным, а при повышенных температурах--искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять--семь суток. Этот процесс называется старением дюралюминия

Отжиг меда и латуни

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличие от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде. Если медную проволоку или трубку нагреть докрасна (600°) на огне и затем быстро погрузить в воду, то медь станет очень мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400° С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой. Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин. Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500° С и дают остыть на воздухе при комнатной температуре.

Воронение и «синение» стали

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка; предохраняющая детали от коррозии. Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 60-- 70° С. Затем помещают его в печь и нагревают до 320--325° С. Ровная окраска поверхности изделия, получается только при равномерном его прогреве. Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо. «Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения. Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета. Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом. Детали, обработанные таким способом, меньше подвержены коррозии.

Отжиг и нормализация стали

Отжиг - процесс термообработки металла, при котором производится нагревание, затем медленное охлаждение металла. Переход структуры из неравновесного состояния до более равновесного. Отжиг первого рода, его виды: возврат (он же отдых металла), рекристаллизационный отжиг (он же называется рекристаллизация), отжиг для снятия внутренних напряжений, диффузионный отжиг (еще называется гомогенизация). Отжиг второго рода - изменение структуры сплава посредством перекристаллизации около критических точек с целью получения равновесных структур. Отжиг второго рода, его виды:полный, неполный, изотермический отжиги.

Ниже рассмотрен отжиг, его виды, применительно к стали.

Возврат (отдых) стали - нагрев до 200 - 400o, отжиг для уменьшения или снятия наклепа. По результатам отжига наблюдается уменьшение искажений кристаллических решеток у кристаллитов и частичное восстановление физико-химических свойств стали.

Рекристаллизационный отжиг стали (рекристаллизация) - нагрев до температур 500 - 550o; отжиг для снятия внутренних напряжений - нагрев до температур 600 - 700o. Эти виды отжига снимают внутренние напряжения металла отливок от неравномерного охлаждения их частей, также в заготовках, обработанных давлением (прокаткой, волочением, штамповкой) с использованием температур ниже критических. Вследствиии рекристаллизационного отжига из деформированных зерен вырастают новые кристаллы, ближе к равновесным, поэтому твердость стали снижается, а пластичность, ударная вязкость увеличиваются. Чтобы полностью снять внутренние напряжения стали нужна температура не менее 600o .

Охлаждение после выдержки при заданной температуре должно быть достаточно медленным: вследствии ускоренного охлаждения металла вновь возникают внутренние напряжения.

Диффузионный отжиг стали (гомогенизация) применяется тогда, когда сталь имеет внутрикристаллическую ликвацию. Выравнивание состава в зернах аустенита достигается диффузией углерода и других примесей в твердом состоянии, наряду с самодиффузией железа. По результатам отжига, сталь становится однородной по составу (гомогенной), поэтому диффузионный отжиг называет также гомогенизацией.

Температура гомогенизации должна быть достаточно высокой, однако нельзя допускать пережога, оплавления зерен. Если допустить пережог, то кислород воздуха окисляет железо, проникая в толщу его, образуются кристаллиты, разобщенные окисными оболочками. Пережог устранить нельзя, поэтому пережженные заготовки являются окончательным браком.

Диффузионный отжиг стали обычно приводит к слишком сильному укрупнению зерна, что следует исправлять последующим полным отжигом (на мелкое зерно).

Полный отжиг стали связан с фазовой перекристаллизацией, измельчением зерна при температурах точек АС1 и АС2. Назначение его - улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также получение мелкозернистой равновесной перлитной структуры готовой детали. Для полного отжига сталь нагревают на 30-50 o выше температуры линии GSK и медленно охлаждают.

После отжига избыточный цементит (в заэвтектоидных сталях) и эвтектоидный цементит имеют форму пластинок, поэтому и перлит называют пластинчатым.

При отжиге стали на пластинчатый перлит заготовки оставляют в печи до охлаждения, чаще всего при частичном подогреве печи топливом, чтобы скорость охлаждения была не больше 10-20o в час.

Рис. 1.

Отжигом также достигается измельчение зерна. Крупнозернистая структура, например, доэвтектоидной стали (рис. 1), получается при затвердевании вследствие свободного роста зерен (если охлаждение отливок медленное), а также в результате перегрева стали. Эта структура называется видманштетовой (по имени австрийского астронома А. Видманштеттена, открывшего в 1808 г. такую структуру на метеорном железе). Такая структура придает низкую прочность заготовке.Структура характерна тем, что включения феррита (светлые участки) и перлита (темные участки) располагаются в виде вытянутых пластин под различными углами друг к другу. В заэвтектоидный сталях видманштетова структура характеризуется штрихообразным расположением избыточного цементита.

Рис. 2.

Размельчение зерна связано с перекристаллизацией альфа-железа в гамма-железо; вследствии охлаждения и обратного переходе гамма-железа в aльфа-железо мелкозернистая структура сохраняется.

Таким образом, одним из результатов отжига на пластинчатый перлит является мелкозернистая структура.

Неполный отжиг стали связан с фазовой перекристаллизацией лишь при температуре точки А С1; неполный отжиг применяется после горячей обработки давлением, когда у заготовки мелкозернистая структура.

Отжиг стали на зернистый перлит применяют обычно для эвтектоидных, заэвтектоидных сталей, для повышения пластичности, вязкости стали и уменьшения ее твердости. Для получения зернистого перлита сталь нагревают выше точки АС1, затем выдерживают недолго, чтобы цементит растворился в аустените не полностью. Затем сталь охлаждают до температуры несколько ниже Ar1, выдерживают при такой температуре несколько часов. При этом частицы оставшегося цементита служат зародышами кристаллизации для всего выделяющегося цементита, который нарастает округлыми (глобулярными) кристаллитами, рассеянными в феррите (рис. 2).

Свойство зернистого перлита существенно отличаются от свойств пластинчатого в сторону меньшей твердости, но большей пластинчатости и вязкости. Особенно это относится к заэвтектоидной стали, где весь цементит (как эвтектоидный, так избыточный) получается в виде глобулей.

Изотермический отжиг - после нагрева и выдержки сталь быстро охлаждают до температуры несколько ниже точки А 1 (рис. 3), затем выдерживают при этой температуре до полного распадения аустенита на перлит, после чего охлаждают на воздухе. Применение изотермического отжига значительно сокращает время, а также повышает производительность. Например, обыкновенный отжиг легированной стали длится 13-15 ч, а изотермический - всего 4-7 ч. Схема изотермического отжига приведена на рис. 7.

Рис. 3.

Разновидностью полного отжига является нормализация, заключающаяся в нагреве стали на 30--50°С выше линии GSE, выдержке при этих температурах с последующим охлаждением на воздухе. Цель нормализации -- снятие остаточных напряжений в металле и выравнивание его структуры.

Латунь - это двойной или многокомпонентный сплав на основе меди , где основным легирующим элементом является цинк , иногда с добавлением олова , никеля , свинца , марганца , железа и других элементов.

Латунь - сплав меди с цинком (от 5 до 45%). Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), с содержанием 20–36% Zn – желтой. На практике редко используют латуни, в которых концентрация цинка превышает 45%.

Цинк более дешевый материал по сравнению с медью, поэтому его введение в сплав одновременно с повышением механических, технологических и антифрикационных свойств, приводит к снижению стоимости - латунь дешевле меди. Электропроводность и теплопроводность латуни ниже, чем меди.

Латунь - двойной и многокомпонентный медный сплав, с основным легирующим элементом - цинком. По сравнению с медью обладают более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями.

Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней.

Маркировка:

Принята следующая маркировка. Латунный сплав обозначают буквой «Л», после чего следуют буквы основных элементов, образующих сплав. В марках деформируемых латуней первые две цифры после буквы «Л» указывают среднее содержание меди в процентах. Например, Л70 - латунь, содержащая 70 % Cu. В случае легированных деформируемых латуней указывают ещё буквы и цифры, обозначающие название и количество легирующего элемента, ЛАЖ60-1-1 означает латунь с 60 % Cu, легированную алюминием (А) в количестве 1 % и железом в количестве 1 %. Содержание Zn определяется по разности от 100 %. В литейных латунях среднее содержание компонентов сплава в процентах ставится сразу после буквы, обозначающей его название. Например, латунь ЛЦ40Мц1,5 содержит 40 % цинка (Ц) и 1,5 % марганца (Мц).

Термическая обработка латуни

Термическая обработка латуни заключается только в отжиге. При обработке давлением или выколачивании деталей, изготовленных из латуни, желательно повысить ее пластичность. Для этого латунь нагревают до температуры немного более 500° С и дают остыть на воздухе. После отжига латунь становится мягкой и легко гнется и выколачивается. При дальнейшей обработке давлением, прокатыванием и выколачиванием латунь снова нагартовывается и становится жесткой. В этом случае производят повторный отжиг. При глубоких вытяжках, чтобы избежать образования трещин, латунь приходится отжигать несколько раз.

69. Бронзы, состав, маркировка:

Бро́нзы - сплав меди , обычно с оловом в качестве основного легирующего компонента, но к бронзам также относят медные сплавы с алюминием , кремнием , бериллием , свинцом и другими элементами, за исключением цинка (это латунь ) и никеля . Как правило в любой бронзе в незначительных количествах присутствуют добавки: цинк , свинец , фосфор и др.

Маркировка бронзоснована на том же принципе, что и маркировка латуней. Впереди стоят буквы Бр (бронза), далее следуют буквенные обозначения элементов, входящих в состав сплава, и за ними - цифры, указывающие среднее содержание элементов в процентах.Маркировка бронзсостоит из букв и цифр. Первые буквы Бр обозначают название сплава - бронза, далее следуют буквенные обозначения элементов, входящих в состав сплава, за ними - цифры, указывающие среднее содержание этих элементов в процентах. Например, БрОФ6 5 - 0 15 - оловянистофосфористая бронза, содержащая 6 5 % олова, 0 15 % фосфора, остальное - медь.

Основные свойства бронз - высокая коррозионная стойкость, хорошие литейные и износостойкие свойства. Поставляются бронзы по ГОСТ 5017-74, ГОСТ 613-79, ГОСТ 1320-74.

По структуре оловянистые бронзы подразделяются на однофазные (содержащие до 10% Sn) и двухфазные (содержащие 10-22% Sn), которые представляют собой смесь кристаллов твердого раствора олова в меди и кристаллов химического соединения меди с оловом (Cu 3 Sn).

Для улучшения качества оловянистых бронз в них вводят свинец (повышает антифрикционные свойства и способствует лучшей обрабатываемости), цинк (улучшает литейные свойства), фосфор (повышает литейные, механические и антифрикционные свойства).