Recoacerea semifabricatelor din alamă. Tratament termic al aliajelor neferoase

Necesitatea tratamentului termic.

Tratamentul termic al pieselor din oțel se efectuează în cazurile în care este necesar fie pentru a crește rezistența, duritatea, rezistența la uzură sau elasticitatea unei piese sau scule, fie, dimpotrivă, pentru a face metalul mai moale, mai ușor de lucrat. prelucrare.

În funcție de temperaturile de încălzire și de metoda de răcire ulterioară, se disting următoarele tipuri de tratament termic: călire, călire și recoacere. În practica amatorilor, următorul tabel poate fi folosit pentru a determina temperatura unei piese fierbinți după culoare.

Culoare căldură: oțel |

Temperatura de încălzire „C |

Maro închis (vizibil pe întuneric) |

530-580 |

roșu brun |

580-650 |

Roșu-închis |

650-730 |

Roșu vișiniu închis |

730-770 |

roșu cireș |

770-800 |

Roșu vișiniu deschis |

800-830 |

Lumina rosie |

830-900 |

Portocale |

900-1050 |

Galben închis |

1050-1150 |

Lumină galbenă |

1150-1250 |

alb strălucitor |

1250-1350 |

Călirea conferă piesei de oțel o duritate și o rezistență mai mare la uzură. Pentru a face acest lucru, piesa este încălzită la o anumită temperatură, menținută o perioadă de timp, astfel încât întregul volum al materialului să se încălzească, apoi răcită rapid în ulei (oțeluri structurale și pentru scule) sau apă ( oteluri carbon). În mod obișnuit, piesele din oțeluri de structură sunt încălzite la 880-900 ° C (culoarea fierbinte este roșu deschis), de la oțeluri pentru scule la 750-760 ° C (culoare roșu vișiniu închis) și de la oțel inoxidabil la 1050-1100 ° C ( culoare galben închis). Piesele sunt încălzite la început lent (până la aproximativ 500 ° C), apoi rapid. Acest lucru este necesar pentru ca să nu existe tensiuni interne, ceea ce poate duce la fisuri și deformare a materialului.

În practica reparațiilor, răcirea este utilizată în principal într-un singur mediu (ulei sau apă), lăsând piesa în el până când se răcește complet. Cu toate acestea, această metodă de răcire este nepotrivită pentru piesele de formă complexă, în care apar solicitări interne mari în timpul unei astfel de răciri. Detaliile unei forme complexe sunt mai întâi răcite în apă la 300-400 ° C, apoi transferate rapid în ulei, unde sunt lăsate până se răcesc complet. Timpul de rezidență al piesei în apă se determină pe baza: 1 s la fiecare 5-6 mm de secțiune a piesei. În fiecare caz individual, acest timp este selectat empiric, în funcție de forma și greutatea piesei.

Calitatea întăririi depinde în mare măsură de cantitatea de lichid de răcire. Este important ca în procesul de răcire a piesei, temperatura lichidului de răcire să rămână aproape neschimbată, iar pentru aceasta masa sa trebuie să fie de 30-50 de ori mai mare decât masa piesei întărite. În plus, înainte de a scufunda o parte fierbinte, lichidul trebuie amestecat bine pentru a-și uniformiza temperatura pe tot volumul.

În timpul procesului de răcire, în jurul piesei se formează un strat de gaze, ceea ce îngreunează schimbul de căldură între piesă și lichid de răcire. Pentru o răcire mai intensă, piesa trebuie mutată constant în lichid în toate direcțiile.

Piesele mici din oțeluri cu conținut scăzut de carbon (clasele „3O”, „35”, „40”) sunt ușor încălzite, stropite cu fericianură de potasiu (sare galbenă de sânge) și puse din nou în foc. De îndată ce acoperirea este topită, piesa este coborâtă în mediul de răcire. Potasiul fier-cianogen se topește la o temperatură de aproximativ 850 ° C, ceea ce corespunde temperaturii de întărire a acestor tipuri de oțel.

Eliberarea pieselor întărite.

Călirea pieselor întărite reduce fragilitatea acestora, crește duritatea și ameliorează tensiunile interne. În funcție de temperatura de încălzire, există temperare scăzută, medie și ridicată.

vacanță scăzută utilizat în principal la prelucrarea sculelor de măsurare și tăiere. Partea întărită este încălzită la o temperatură de 150-250 ° C (culoarea nuanței este galben deschis), păstrată la această temperatură și apoi răcită în aer. Ca urmare a acestui tratament, materialul, pierzând din fragilitate, păstrează duritatea ridicată și, în plus, reduce semnificativ tensiunile interne care apar în timpul călirii.

Vacanta medie sunt utilizate în cazurile în care se dorește să confere pieselor proprietăți elastice și rezistență suficient de mare cu duritate medie. Pentru a face acest lucru, piesa este încălzită la 300-500 ° C și apoi răcită lent.

Și, în sfârșit vacanta mare supuse unor piese în care este necesară îndepărtarea completă a tuturor tensiunilor interne. În acest caz, temperatura de încălzire este și mai mare -500-600 ° C.

Tratamentul termic (călirea și revenirea) a pieselor de formă simplă (role, osii, dalte, poansonuri centrale) se face adesea odată. încălzit până la temperatura ridicata piesa este coborâtă pentru un timp în lichidul de răcire, apoi îndepărtată. Călirea are loc datorită căldurii stocate în interiorul piesei.

O mică secțiune a piesei este curățată rapid cu un bloc abraziv și este monitorizată schimbarea culorilor de pe acesta. Când apare o culoare corespunzătoare temperaturii de temperare necesare (220 ° C - galben deschis, 240 ° C - galben închis, 314 ° C - albastru deschis, 330 ° C - gri), piesa este din nou scufundată în lichid, acum să răcire completă. La călirea pieselor mici (ca la călire), o parte semifabricată este încălzită și o parte călită este plasată pe el. În acest caz, culoarea nuanței este observată pe piesa în sine.

Recoacerea pieselor din otel.

Pentru a facilita prelucrarea mecanică sau plastică a unei piese din oțel, duritatea acesteia este redusă prin recoacere. Așa-numita recoacere completă constă în faptul că piesa sau piesa de prelucrat este încălzită la o temperatură de 900 ° C, menținută la această temperatură pentru un timp necesar pentru a o încălzi pe tot volumul și apoi încet (de obicei împreună cu cuptorul) răcit la temperatura camerei.

Tensiunile interne care au apărut în piesă în timpul prelucrării sunt îndepărtate prin recoacere la temperatură joasă, în care piesa este încălzită la o temperatură de 500-600 ° C și apoi răcită împreună cu cuptorul. Pentru a ameliora tensiunile interne și o oarecare scădere a durității oțelului, se utilizează recoacere incompletă - încălzire la 750-760 ° C și răcire ulterioară lentă (de asemenea, împreună cu cuptorul).

Recoacerea este utilizată și în cazul întăririi nereușite sau atunci când este necesară recălirea sculei pentru prelucrarea unui alt metal (de exemplu, dacă un burghiu de cupru trebuie recălit pentru a găuri fonta). În timpul recoacerii, piesa este încălzită la o temperatură puțin sub temperatura necesară pentru întărire și apoi se răcește treptat în aer. Ca rezultat, piesa întărită devine din nou moale, prelucrabilă.

Recoacerea și întărirea duraluminului.

Recoacerea duraluminiului se efectuează pentru a reduce duritatea acestuia. Piesa sau piesa de prelucrat este încălzită la aproximativ 360 ° C, ca la călire, ținută pentru ceva timp și apoi răcită în aer.

Duritatea duraluminiului recoaptă este aproape jumătate față de duraluminiul întărit.

Aproximativ, temperatura de încălzire a unei piese din duraluminiu poate fi determinată după cum urmează. La o temperatură de 350-360 ° C, o torță de lemn, care este purtată pe suprafața fierbinte a piesei, este carbonizată și lasă o urmă întunecată. Destul de precis, temperatura unei piese poate fi determinată folosind o bucată mică de folie de cupru (de mărimea unui cap de chibrit), care este plasată pe suprafața acesteia. La 400°C, deasupra foliei apare o mică flacără verzuie.

Duraluminul recoapt are o duritate scăzută, poate fi ștanțat și îndoit în jumătate fără teamă de crăpare.

întărire. Duraluminul poate fi întărit. În timpul întăririi, piesele din acest metal sunt încălzite la 360-400 ° C, ținute un timp, apoi scufundate în apă la temperatura camerei și lăsate acolo până se răcesc complet. Imediat după aceasta, duraluminiul devine moale și ductil, ușor de îndoit și forjat. El capătă duritate crescută după trei până la patru zile. Duritatea (și, în același timp, fragilitatea) crește atât de mult încât nu poate rezista la îndoire printr-un unghi mic.

Duraluminul capătă cea mai mare rezistență după îmbătrânire. Îmbătrânirea la temperatura camerei se numește naturală, iar la temperaturi ridicate-artificial. Rezistența și duritatea duraluminiului proaspăt întărit, lăsat la temperatura camerei, crește în timp, atingând cel mai înalt nivel după cinci până la șapte zile. Acest proces se numește îmbătrânire cu duralumin.

Recoacerea mierii și alama.Recoacerea cuprului. Cuprul este, de asemenea, supus unui tratament termic. În acest caz, cuprul poate fi făcut fie mai moale, fie mai dur. Cu toate acestea, spre deosebire de oțel, cuprul este întărit prin răcirea lentă în aer, iar cuprul capătă moliciune prin răcirea rapidă în apă. Dacă un fir sau un tub de cupru este încălzit la roșu (600°) pe foc și apoi scufundat rapid în apă, cuprul va deveni foarte moale. După ce a dat forma dorită produsul poate fi încălzit din nou pe foc la 400 ° C și lăsat să se răcească în aer. Sârma sau tubul va deveni apoi solid.

Dacă este necesar să îndoiți tubul, acesta este umplut strâns cu nisip pentru a evita aplatizarea și crăparea.

Recoacerea alama ii imbunatateste ductilitatea. După recoacere, alama devine moale, se îndoaie ușor, se dezlipește și bine trasă. Pentru recoacere, se încălzește la 500°C și se lasă să se răcească în aer la temperatura camerei.

Albăstrirea și „albăstrirea” oțelului.

Albăstreală pentru rufe. După lustruire, piesele din oțel devin negre sau albastru închis în diferite nuanțe, păstrează un luciu metalic, iar pe suprafața lor se formează un strat rezistent. peliculă de oxid; protejarea pieselor împotriva coroziunii. Înainte de albăstrire, produsul este măcinat și lustruit cu grijă. Suprafața sa este degresată prin spălare în alcali, după care produsul este încălzit la 60-70 ° C. Apoi este introdus într-un cuptor și încălzit la 320-325 ° C. O culoare uniformă a suprafeței produsului se obține numai cu încălzirea sa uniformă. Produsul astfel tratat se șterge rapid cu o cârpă înmuiată în ulei de cânepă. După lubrifiere, produsul este din nou ușor încălzit și uscat.

"Otel albastru. Piesele din oțel pot primi o culoare albastră frumoasă. Pentru aceasta se fac două soluții: 140 g de hiposulfit la 1 litru de apă și 35 g de acetat de plumb („zahăr de plumb”) tot la 1 litru de apă. Înainte de utilizare, soluțiile sunt amestecate și încălzite până la fierbere. Produsele sunt precurățate, lustruite până la strălucire, după care sunt scufundate într-un lichid clocotit și ținute până când se obține culoarea dorită. Piesa este apoi spălată apa fierbinteși uscate, după care se șterg ușor cu o cârpă umezită cu ricin sau ulei de mașină pur. Piesele tratate în acest mod sunt mai puțin susceptibile la coroziune.

Datorită conductivității termice ridicate, problemele de întărire nu apar în timpul tratamentului termic de întărire a aliajelor de cupru. Cu dimensiunile semifabricatelor și produselor utilizate în practică, acestea sunt calcinate.

Cuprul și aliajele pe baza acestuia interacționează activ cu oxigenul și vaporii de apă la temperaturi ridicate, cel puțin mai intens decât aluminiul și aliajele sale.În legătură cu această caracteristică, atmosferele protectoare sunt adesea folosite în tratamentul termic al semifabricatelor și produselor fabricate. din cupru și aliajele sale, în timp ce atmosferele de protecție sunt rare în tehnologia de tratare termică a aluminiului.

Recoacerea cuprului și a aliajelor sale se realizează în scopul eliminării acelor abateri de la structura de echilibru apărute în timpul solidificării sau ca urmare a acțiunii mecanice sau a tratamentului termic anterior.

Recoacerea de omogenizare consta in incalzirea lingourilor la temperatura maxima posibila, ceea ce nu determina topirea componentelor structurale ale aliajelor. Fenomenele de segregare în cupru și alamă se dezvoltă nesemnificativ, iar încălzirea lingourilor sub tratament sub presiune la cald este suficientă pentru omogenizarea lor.

Principalele aliaje de cupru care necesită recoacere de omogenizare sunt bronzurile de staniu, deoarece compozițiile fazelor lichide și solide din sistemul Cu-Sn sunt foarte diferite și, prin urmare, se dezvoltă o segregare dendritică intensă.

Ca urmare a recoacerii de omogenizare, omogenitatea structurii și compoziției chimice a lingourilor crește. Recoacere de omogenizare este una dintre conditiile pentru obtinerea unui produs final de inalta calitate.

Recoacere prin recristalizare este una dintre cele mai frecvente etape tehnologice in producerea semifabricatelor din cupru si aliaje pe baza acestuia.

Temperatura de debut a recristalizării cuprului este crescută intens de Zr, Cd, Sn, Sb, Cr, în timp ce Ni, Zn, Fe, Co au un efect redus. Creșterea temperaturii la debutul recristalizării cu prezența simultană a mai multor elemente este neaditivă, dar depășește ușor contribuția celei mai eficiente impurități. În anumite cazuri, de exemplu, atunci când plumbul și sulful sunt introduse în cupru, efectul total este mai mare decât efectele individuale. Cuprul dezoxidat de fosfor, spre deosebire de cuprul care conține oxigen, este predispus la creșterea puternică a granulelor în timpul recoacerii.Pragul de recristalizare în prezența fosforului se deplasează la temperaturi mai ridicate.

Gradul critic de deformare pentru cuprul fără oxigen cu o dimensiune a granulelor de ordinul a 2*10 in-2 cm după recoacere la 800°C timp de 6 ore este de aproximativ 1%. Impuritățile, precum fierul, cresc gradul critic de deformare, care pentru alamă este de 5-12% (Fig. 44).

Temperatura de recristalizare a alamelor este afectată și de prelucrarea anterioară, în primul rând gradul de deformare la rece și granulația formată în timpul acestei prelucrări. Deci, de exemplu, timpul înainte de începerea recristalizării alama L95 la temperaturi de 440 ° C este de 30 de minute la un grad de deformare la rece de 30% și de 1 minut la un grad de deformare de 80%.

Dimensiunea boabelor inițiale afectează procesul de cristalizare opus creșterii gradului de deformare. De exemplu, în aliajul L95 cu o dimensiune inițială a granulelor de 30 și 15 μm, recoacerea după deformare de 50% la o temperatură de 440°C duce la recristalizare după 5, respectiv 1 min. În același timp, dimensiunea inițială a granulelor nu afectează viteza de recristalizare dacă temperatura de recoacere depășește 140°C.

Pe fig. 45 prezintă date despre efectul compoziției alamei α asupra temperaturii de recoacere (grad de deformare 45% timp de recoacere 30 min), care oferă o dimensiune dată a granulelor. În aceleași condiții de deformare și recoacere, cu creșterea conținutului de zinc, dimensiunea granulelor scade, atinge un minim, apoi crește. Deci, de exemplu, după recoacere la 500°C timp de 30 min, mărimea granulelor este: în cupru 0,025 mm; în alamă cu 15% Zn 0,015 mm, iar în alamă cu 35% Zn 0,035 mm. Figura 45 arată, de asemenea, că în α-alama, boabele începe să crească relativ la temperaturi scăzuteși crește până la temperaturi de solidus.În alamele bifazate (α + β)- și speciale, creșterea boabelor, de regulă, are loc numai la temperaturi la care rămâne o fază β. De exemplu, pentru alama L59, o creștere semnificativă a cerealelor începe la recoacere peste o temperatură de 750 ° C.

Temperatura de recoacere a alamei este aleasă cu aproximativ 250–350°C mai mare decât temperatura la care începe recristalizarea (Tabelul 16).

În timpul recoacerii aliajelor de cupru care conțin 32-39% Zn la temperaturi peste tranziția α⇔α+β, se precipită faza β, ceea ce determină creșterea neuniformă a boabelor. Este de dorit să se recoace astfel de aliaje la temperaturi care nu depășesc linia de echilibru α⇔α+β a sistemului Cu-Zn. În acest sens, alama, care se află în compoziție în apropierea punctului de solubilitate maximă a zincului în cupru, ar trebui să fie recoaptă în cuptoare cu precizie ridicată de control al temperaturii și uniformitate ridicată a distribuției sale pe volumul de cupru.

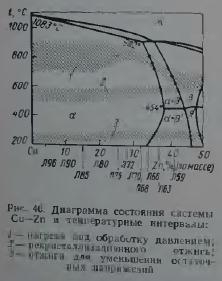

Pe fig. 46 sunt date moduri optime recoacerea alamelor simple pe baza rezultatelor generalizării recomandărilor tehnologice acumulate în practica internă şi mondială. Există o tendință de creștere a temperaturii de recoacere completă a alamei cu o creștere a conținutului de zinc din acestea.

La alegerea modurilor de recoacere de recristalizare a alamelor, trebuie luat în considerare faptul că aliajele situate în apropierea limitei fazei α / α + β (Fig. 46), datorită solubilității variabile a zincului în cupru, pot fi întărite termic. Călirea alamelor care conțin mai mult de 34% Zn le face predispuse la îmbătrânire (Fig. 47), iar capacitatea de întărire în timpul îmbătrânirii crește odată cu creșterea conținutului de zinc până la 42%. Aplicație practică acest tip de călire termică a alamei nu a fost găsit. Cu toate acestea, viteza de răcire a alamei de tip L63 după recoacere de recristalizare afectează proprietățile mecanice ale acestora. Posibilitatea de descompunere a soluțiilor suprasaturate în α-alama care conține mai mult de 34% Zn, și în α+β-alama, trebuie de asemenea luată în considerare la alegerea regimurilor de recoacere pentru reducerea tensiunilor. Deformarea puternică la rece poate accelera descompunerea soluțiilor suprasaturate α și β în timpul recoacerii.

Conform literaturii de specialitate, temperatura de începere a recristalizării alamei L63 variază de la 250 la 480 ° C. Cea mai fină structură granulată din aliajul L63 se formează după recoacere la temperaturi de 300-400 ° C. Cu cât este mai mare gradul de anterioare. deformare la rece, cu cât dimensiunea boabelor recristalizate este mai mică și duritatea este mai mare (Fig. 48) în aceleași condiții de recoacere.

Calitatea materialului recoapt este determinată nu numai de proprietățile sale mecanice, ci și de mărimea granulului recristalizat. Dimensiunea granulelor într-o structură complet recristalizată este destul de uniformă. În modurile de recoacere de recristalizare setate incorect, în structură se găsesc în mod clar două grupuri de boabe de dimensiuni diferite. Această așa-numită structură dublă este deosebit de nedorită în operațiunile de ambutisare adâncă, îndoire sau lustruire și gravare pe piesa de prelucrat.

Odată cu creșterea mărimii granulelor până la o anumită limită, formabilitatea alamei se îmbunătățește, dar calitatea suprafeței se deteriorează. Pe suprafața produsului cu granulație mai mare de 40 de microni se observă o rugozitate caracteristică „coajă de portocală”.

Etapele evoluției structurii deformate sunt prelungite semnificativ în timp și de aceea pare posibilă obținerea unei structuri recristalizate parțial sau complet cu granule fine prin variarea timpului de recoacere. Produsele semifabricate cu o structură incomplet recristalizată cu o granulație foarte mică sunt ștanțate fără formarea unei „coji de portocală”.

Recoacerea incompletă, a cărei durată este determinată de gradul de deformare preliminară, se efectuează în intervalul 250-400 ° C. Pentru a respecta regimul tehnologic exact, o astfel de recoacere trebuie efectuată în cuptoare de broșare, unde operarea temperatura și timpul de menținere (viteza de tragere) sunt strict controlate.

Recoacere incompletă este utilizată în principal pentru a reduce tensiunile reziduale, care pot duce la așa-numita „fisurare sezonieră”. Acest tip de coroziune, inerentă alamei cu un conținut de peste 15% Zn, constă în dezvoltarea treptată a fisurilor intergranulare sub acțiunea simultană a tensiunilor (reziduale și aplicate) și a unor reactivi chimici specifici (de exemplu, soluții și vapori de amoniac). , soluții de săruri de mercur, anhidridă sulfurică umedă, diverse amine etc.). Se crede că sensibilitatea alamelor la fisurarea sezonieră se datorează mai mult neomogenității tensiunilor decât valorii lor absolute.

Eficacitatea recoacerii pentru reducerea tensiunilor reziduale este verificată prin testarea probei de mercur. Metoda testului de descompunere a mercurului oferă o evaluare calitativă a prezenței tensiunilor reziduale. Se bazează pe comportamentul diferit al materialului solicitat și nesolicitat atunci când este expus la nitrat de mercur. În timpul testului, pe materialul solicitat apar fisuri longitudinale și transversale, vizibile cu ochiul liber. Acestea apar în locuri de tensiuni de tracțiune, care pot provoca distrugerea produsului în exploatare sau în timpul depozitării ca urmare a fisurării coroziunii.

În fig. 46 și în tabel. 16.

Parşev 01-09-2005 02:01

„Temperatura poate fi determinată destul de precis folosind o bucată mică de folie de cupru (de mărimea unui cap de chibrit), care este plasată pe suprafața piesei încălzite. La o temperatură de 400 ° C, deasupra foliei apare o flacără verzuie. .

Întărirea unei piese de cupru preîncălzite are loc în timpul răcirii lente în aer. Pentru recoacere, piesa încălzită este răcită rapid în apă. În timpul recoacerii, cuprul este încălzit la căldură roșie (600 ° C), în timp ce se întărește - până la 400 ° C, determinând temperatura, de asemenea, folosind o bucată de folie de cupru.

Pentru ca alama să devină moale, ușor îndoită, forjată și bine trasă, este recoaptă prin încălzire la 500 ° C și răcire lentă în aer la temperatura camerei.

Este interesant că recoacerea cuprului și alama are loc în sens invers - acolo cu răcire rapidă, acolo cu răcire lentă.

La formarea manșoanelor, se recomandă recoacerea după 2 operații.

Remus 02-09-2005 01:49

Dupa ce 2 operatii?

Parşev 02-09-2005 02:11

Operații de turnare a manșonului. De exemplu, re-sertizarea la o dimensiune diferită se face prin trecerea prin matrițe.

ABAZ 05-09-2005 08:12

scuze, translit zaklinilo.

Orice om 06-09-2005 08:27

cocoș de munte 11-09-2005 15:13

Luați o cărămidă cu spumă de gaz, găuriți în ea pentru calibrul dvs., adânc la o treime din produs, introduceți o piesă de prelucrat în găuri cu partea de jos în sus și încălziți produsul cu un arzător cu gaz sau un uscător de păr până când strălucește ușor și scade produsul în apă sau răciți la temperatura camerei într-un conductor (cărămidă).

TSV 11-09-2005 22:29

Și dacă îndesați doar mânecile în suport, puneți suportul într-o baie de apă, care ar trebui turnată sub pantă și încălziți boturile proeminente cu un arzător?

Maneci natural fara capsule, astfel incat apa sa curga inauntru.

Botul va fi curățat, iar restul va rămâne intact

Și nici cărămizi de găurit

Machete 12-09-2005 12:54

Cuplul va fi ca într-o baie.

cocoș de munte 12-09-2005 13:18

Încerca. Spune-ne.

TSV 12-09-2005 20:34

Nimic. Nu există arzător. Nu-l încălzi cu un uscător de păr.

Incercat pe un arzator obisnuit pe gaz. L-a înfășurat cu o cârpă umedă și a înfipt în foc. Pare a fi OK. Doar focul este slab.

TSV 12-09-2005 23:34

Cuplul va fi ca într-o baie.

Nu ar trebui să fie un cuplu. Acum, dacă l-aș fi încălzit și l-aș fi coborât, atunci da, aș fi primit o baie de aburi.

Dar la urma urmei, în acest caz, totul ar fi încălzit, și nu doar un bot.

Machete 13-09-2005 12:23

Când spui „ar trebui” - bate în lemn ( zicala populara tribul Maya).

TSV 13-09-2005 12:29

citat: Postat inițial de Machete:

Când spui „ar trebui” - bate în lemn (proverb mayaș).

Atunci să spunem doar - nu a fost atunci când l-am ținut pe gaz într-o cârpă umedă.

Dacă este recoaptă într-un mod bun, atunci este necesar ca manșonul să se rotească în jurul axei. În caz contrar, partea laterală se încălzește, iar restul rămâne neîncălzit. Se vede din urma fugarului.

Machete 13-09-2005 02:02

Îmi place mai mult o versiune a lui Gennady Mikhailych. Deși interesul nostru este pur gastronomic - totuși.

TSV 13-09-2005 21:10

Ca să faci găuri în cărămizi?

Nu știu ce este cărămida, dar metalul trebuie răcit, cu excepția locului de încălzire.

cocoș de munte 13-09-2005 21:56

Serghei și, conform tehnologiei, îi scrii producătorului de gloanțe.

Și cărămida este tăiată cu un cuțit.

Machete 13-09-2005 22:05

Cu apă, în timp ce încălziți botul, nu puteți răci foarte bine mâneca - este alamă, conductivitatea termică este afectată.

TSV 13-09-2005 22:45

citat: Postat inițial de Machete:

Cu apă, în timp ce încălziți botul, nu puteți răci foarte bine mâneca - este alamă, conductivitatea termică este afectată.

Nu voi putea să-l încerc mâine (alergând prin afaceri), apoi voi testa alama în apă.

Deși metalul este conductiv termic, nu poate fi încălzit sub nivelul apei. La urma urmei, ne interesează doar botul recoapt.

Machete 14-09-2005 01:13

citat: Postat inițial de TSV:Deși metalul este conductiv termic, nu poate fi încălzit sub nivelul apei.

Nu prea am dat peste cap. Ce înseamnă?

TSV 14-09-2005 01:28

Dacă manșonul este înfundat în ceva poros, atunci va exista un radiator slab. Și încălzirea botului în același timp va încălzi restul. Până la jumătate, mâneca trebuie să se încălzească cu siguranță și să devină neagră, sau chiar să se încălzească mai mult.

Apa ia căldură, iar partea care este cea mai îndepărtată de apă se încălzește mai mult.

Ultima dată am înfășurat cartușul într-o cârpă și am udat-o astfel încât să se scurgă apa. Apoi a aruncat-o în foc. O cârpă umedă nu permitea corpului mânecii să se încălzească. Botul și panta s-au încălzit.

Data viitoare voi încerca să încălziți manșonul care iese din apă. Voi scrie despre rezultat. Acum nu există un arzător pe gaz la îndemână

Machete 14-09-2005 01:39

Deci această apă curentă este necesară, în funcție de tipul serpentinei de răcire în interior strălucire de lună încă, altfel nu vor fi rude.

TSV 15-09-2005 20:22

În general, am verificat versiunea.

Practic funcționează. Dar puterea unui fier de lipit cu gaz nu este suficientă pentru încălzire, deoarece apa preia căldură. Dar manșonul nu este recoacet sub apă. Nu se aude nici un șuierat sau sfârâit. Nu temperatura pentru a încălzi instantaneu toată apa.

Incercat fara apa, gol. S-a încălzit repede, dar din cauza transferului de căldură, jumătate din mânecă a reușit să se încălzească.

Dacă priveliștea nu deranjează că este sub pantă, atunci va merge fără apă. Dar tot trebuie să te rotești. Altfel, pe de o parte, pata se arde, iar pe de altă parte, încălzirea este mai slabă.

Parşev 16-09-2005 17:05

2 ParșevDe unde au venit informatia? Stilul de scriere nu seamănă cu literatura tehnică, mai apropiată de gospodărie

Voi dame sau plecați?

Orice om 20-09-2005 08:27

citat: Postat inițial de Parshev:Voi dame sau plecați?

Literatura tehnică descrie cum să o faci într-un mediu de fabrică sau de laborator, le ai?

Orice om 20-09-2005 08:54

citat: Postat inițial de cocoș de munte:

Producătorii de gloanțe recomandă:

Luați o cărămidă cu spumă de gaz, găuriți în ea pentru calibrul dvs., adânc la o treime din produs, introduceți o piesă de prelucrat în găuri cu partea de jos în sus și încălziți produsul cu un arzător cu gaz sau un uscător de păr până când strălucește ușor și scade produsul în apă sau răciți la temperatura camerei într-un conductor (cărămidă).

2 cocoși de munte

Vrei să spui cărămizi de construcție obișnuite sau ceva special, cum ar fi argila de foc?

cocoș de munte 20-09-2005 10:12

Da, la fiecare târg de construcții pe care îl vând

o cărămidă cu spumă de gaz a cumpărat un bloc și și-a tăiat orice fel de cărămizi.

Pentru recoacere folosesc un arzator pe gaz.

Vând identitate, alimentat din cutii pentru brichete.

RAY 27-09-2005 15:20

citat: Postat inițial de Anyman:Pe de o parte, ai dreptate. Dar amintindu-mi din zilele de antrenament că tratamentul termic nu este cel mai ușor lucru, cu siguranță aș consulta un termist sau aș căuta în cartea de referință corespunzătoare. La urma urmei, dacă totul poate fi mai mult sau mai puțin clar cu cuprul, atunci alama poate fi foarte diferită în ceea ce privește compoziția chimică și, în consecință, potrivirea pentru tratamentul termic.

De exemplu, temperatura de recoacere pentru alama:Alama L96: 540 - 600 grade;

Alama L90 - L62: 600 - 700 grade;Din moment ce oamenii care numără fiecare pulbere s-au adunat aici, totul ar trebui să fie corect

-----------

Uh-huh... m-au târât o mulțime de obuze pentru analiză - din ce în ce mai mult L63 era...

L96 și L90 - chiar și la culoare - CUPRU ... tot mai multe L63 și L65 păreau să meargă mereu la mâneci ...

Orice om 27-09-2005 20:00

Duc, în L96 cuprul 95-97% este deci culoarea cuprului. În L63 62-65%

tov_Mauser 14-10-2005 11:04

ingrediente: obuze de revolver Nagan

scule: clește, cârpă, arzător cu gaz pe aragaz

udăm cârpa și o storcăm, înfășurăm mânerele cleștilor, cu cleștii luăm mâneca în spatele ..pu-ului și la un unghi de 45 o încălzim la flacără (mai bine la amurg - ca strălucirea de metalul se vede) incalzim gatul pana la o roseata terna, dupa care punem maneca deoparte sa se raceasca. Când sunt încălzite, cleștii masivi elimină căldura de la baza manșonului - care se vede clar pe măsură ce metalul se încălzește

ieșirea sunt cartușe de înaltă calitate, care nu se sparg în timpul reîncărcării repetate și al pistolului de rulare/arzat

Recoacerea și întărirea duraluminiului

Recoacerea duraluminiului se efectuează pentru a reduce duritatea acestuia. Piesa sau piesa de prelucrat este încălzită la aproximativ 360 ° C, ca la călire, ținută pentru ceva timp și apoi răcită în aer. Duritatea duraluminiului recoaptă este aproape jumătate față de duraluminiul întărit. Aproximativ, temperatura de încălzire a unei piese din duraluminiu poate fi determinată după cum urmează. La o temperatură de 350--360 ° C, o torță de lemn, care se execută de-a lungul suprafeței fierbinți a piesei, este carbonizată și lasă o urmă întunecată. Destul de precis, temperatura unei piese poate fi determinată folosind o bucată mică de folie de cupru (de mărimea unui cap de chibrit), care este plasată pe suprafața acesteia. La 400°C, deasupra foliei apare o mică flacără verzuie. Duraluminul recoapt are o duritate scăzută, poate fi ștanțat și îndoit în jumătate fără teamă de crăpare. întărire. Duraluminul poate fi întărit. În timpul întăririi, piesele din acest metal sunt încălzite la 360-400 ° C, ținute o perioadă de timp, apoi scufundate în apă la temperatura camerei și lăsate acolo până se răcesc complet. Imediat după aceasta, duraluminiul devine moale și ductil, ușor de îndoit și forjat. El capătă duritate crescută după trei până la patru zile. Duritatea (și, în același timp, fragilitatea) crește atât de mult încât nu poate rezista la îndoire printr-un unghi mic. Duraluminul capătă cea mai mare rezistență după îmbătrânire. Îmbătrânirea la temperatura camerei se numește naturală, iar la temperaturi ridicate - artificială. Rezistenta si duritatea duraluminiului proaspat intarit, lasat la temperatura camerei, creste in timp, ajungand cel mai înalt nivelîn cinci până la șapte zile. Acest proces se numește îmbătrânire cu duralumin.

Recoacerea mierii și alama

Recoacerea cuprului. Cuprul este, de asemenea, supus unui tratament termic. În acest caz, cuprul poate fi făcut fie mai moale, fie mai dur. Cu toate acestea, spre deosebire de oțel, cuprul este întărit prin răcirea lentă în aer, iar cuprul capătă moliciune prin răcirea rapidă în apă. Dacă un fir sau un tub de cupru este încălzit la roșu (600°) pe foc și apoi scufundat rapid în apă, cuprul va deveni foarte moale. După ce a dat forma dorită, produsul poate fi încălzit din nou pe foc la 400 ° C și lăsat să se răcească în aer. Sârma sau tubul va deveni apoi solid. Dacă este necesar să îndoiți tubul, acesta este umplut strâns cu nisip pentru a evita aplatizarea și crăparea. Recoacerea alama ii imbunatateste ductilitatea. După recoacere, alama devine moale, se îndoaie ușor, se dezlipește și bine trasă. Pentru recoacere, se încălzește la 500°C și se lasă să se răcească în aer la temperatura camerei.

Albăstrirea și „albăstrirea” oțelului

Albăstreală pentru rufe. După lustruire, piesele din oțel devin negre sau albastru închis în diverse nuanțe, păstrează o strălucire metalică, iar pe suprafața lor se formează o peliculă de oxid rezistent; protejarea pieselor împotriva coroziunii. Înainte de albăstrire, produsul este măcinat și lustruit cu grijă. Suprafața sa este degresată prin spălare în alcali, după care produsul este încălzit la 60--70 ° C. Apoi este introdus într-un cuptor și încălzit la 320--325 ° C. O culoare uniformă a suprafeței produsului este obtinut numai cu incalzirea sa uniforma. Produsul astfel tratat se șterge rapid cu o cârpă înmuiată în ulei de cânepă. După lubrifiere, produsul este din nou ușor încălzit și uscat. "Otel albastru. Piesele din oțel pot primi o culoare albastră frumoasă. Pentru aceasta se fac două soluții: 140 g de hiposulfit la 1 litru de apă și 35 g de acetat de plumb („zahăr de plumb”) tot la 1 litru de apă. Înainte de utilizare, soluțiile sunt amestecate și încălzite până la fierbere. Produsele sunt precurățate, lustruite până la strălucire, după care sunt scufundate într-un lichid clocotit și ținute până când se obține culoarea dorită. Apoi piesa se spală în apă fierbinte și se usucă, după care se șterge ușor cu o cârpă umezită cu ricin sau ulei de mașină pur. Piesele tratate în acest mod sunt mai puțin susceptibile la coroziune.

Recoacerea si normalizarea otelului

Recoacerea este un proces de tratare termică a metalului în care metalul este încălzit și apoi răcit lent. Trecerea unei structuri de la o stare de neechilibru la una mai echilibrată. Recoacere de primul fel, tipurile sale: retur (este si rest metalic), recoacere de recristalizare (se mai numeste si recristalizare), recoacere pentru ameliorarea tensiunilor interne, recoacere prin difuzie (numita si omogenizare). Recoacerea de al doilea fel este o modificare a structurii aliajului prin recristalizare în apropierea punctelor critice pentru a obține structuri de echilibru. Recoacerea de al doilea fel, tipurile sale: recoacere completă, incompletă, izotermă.

Mai jos este considerată recoacere, tipurile sale, în raport cu oțelul.

Retur (repaus) oțel - încălzire până la 200 - 400o, recoacere pentru a reduce sau înlătura întărirea prin muncă. Conform rezultatelor recoacerii, se observă o scădere a distorsiunilor rețele cristalineîn cristalite şi refacerea parţială a proprietăţilor fizico-chimice ale oţelului.

Recoacere recristalizare a otelului (recristalizare) - incalzire la temperaturi de 500 - 550o; recoacere pentru ameliorarea tensiunilor interne - incalzire pana la temperaturi de 600 - 700o. Aceste tipuri de recoacere ameliorează tensiunile interne ale metalului turnat de la răcirea neuniformă a pieselor acestora, inclusiv în piesele prelucrate prin presiune (laminare, tragere, ștanțare) folosind temperaturi sub cele critice. Ca urmare a recoacerii prin recristalizare, cristale noi cresc din boabele deformate, mai aproape de echilibru, prin urmare, duritatea oțelului scade, iar ductilitatea și rezistența la impact cresc. Pentru a elimina complet tensiunile interne ale oțelului, este necesară o temperatură de cel puțin 600o.

Răcirea după menținerea la o anumită temperatură ar trebui să fie destul de lentă: datorită răcirii accelerate a metalului, tensiunile interne reapar.

Recoacerea prin difuzie a oțelului (omogenizare) este utilizată atunci când oțelul are segregare intracristalină. Alinierea compoziției în boabele de austenită se realizează prin difuzia carbonului și a altor impurități în stare solidă, împreună cu autodifuzia fierului. Conform rezultatelor recoacerii, oțelul devine omogen ca compoziție (omogen), prin urmare, recoacerea prin difuzie se mai numește omogenizare.

Temperatura de omogenizare ar trebui să fie suficient de mare, dar nu trebuie permisă arderea excesivă și topirea boabelor. Dacă o arsură este permisă, atunci oxigenul aerului oxidează fierul, pătrunzând în grosimea acestuia, se formează cristaliți, separati de învelișuri de oxid. Arderea excesivă nu poate fi eliminată, prin urmare spațiile arse sunt căsătoria finală.

Recoacerea prin difuzie a oțelului duce de obicei la o coacere prea puternică a granulelor, care ar trebui corectată prin recoacere completă ulterioară (la boabe fine).

Recoacerea completă a oțelului este asociată cu recristalizarea de fază, rafinarea cerealelor la temperaturi de punctele AC1 și AC2. Scopul său este de a îmbunătăți structura oțelului pentru a facilita prelucrarea ulterioară prin tăiere, ștanțare sau călire, precum și pentru a obține o structură de perlit de echilibru cu granulație fină a piesei finite. Pentru recoacere completă, oțelul este încălzit cu 30-50° peste temperatura liniei GSK și răcit lent.

După recoacere, excesul de cementită (în oțelurile hipereutectoide) și cementitul eutectoid se prezintă sub formă de plăci, motiv pentru care perlita este numită și lamelară.

Când oțelul este recoapt la perlit lamelar, semifabricatele sunt lăsate în cuptor până la răcire, cel mai adesea cu încălzirea parțială a cuptorului cu combustibil, astfel încât viteza de răcire să nu fie mai mare de 10-20o pe oră.

Orez. 1.

Recoacerea realizează, de asemenea, rafinarea cerealelor. O structură cu granulație grosieră, de exemplu, oțelul hipoeutectoid (Fig. 1), se obține în timpul solidificării datorită creșterii libere a granulelor (dacă răcirea pieselor turnate este lentă) și, de asemenea, ca urmare a supraîncălzirii oțelului. Această structură se numește Widmanstette (după astronomul austriac A. Widmanstetten, care a descoperit o astfel de structură în fier meteoric în 1808). O astfel de structură conferă o rezistență scăzută piesei de prelucrat.Structura se caracterizează prin faptul că incluziunile de ferită (zone luminoase) și perlită (zone întunecate) sunt dispuse sub formă de plăci alungite în unghiuri diferite unele față de altele. În oțelurile hipereutectoide, structura Widmanstat este caracterizată printr-un aranjament punctat al excesului de cementită.

Orez. 2.

Rafinarea cerealelor este asociată cu recristalizarea fierului alfa în fier gama; datorită răcirii și trecerii inverse a fierului gamma la fierul alfa, structura cu granulație fină este păstrată.

Astfel, unul dintre rezultatele recoacerii la perlita lamelară este o structură cu granulație fină.

Recoacerea incompletă a oțelului este asociată cu recristalizarea fază numai la temperatura punctului A C1; recoacerea incompletă este utilizată după prelucrarea la cald când piesa de prelucrat are o structură cu granulație fină.

Oțelul de recoacere pentru perlit granular este de obicei folosit pentru oțelurile eutectoide, hipereutectoide, pentru a crește ductilitatea, duritatea oțelului și pentru a reduce duritatea acestuia. Pentru a obține perlita granulară, oțelul este încălzit deasupra punctului AC1, apoi ținut scurt timp pentru ca cementitul să nu se dizolve complet în austenită. Apoi oțelul este răcit la o temperatură puțin sub Ar1, menținut la această temperatură timp de câteva ore. În acest caz, particulele de cementită rămasă servesc ca nuclee de cristalizare pentru toată cementita precipitată, care crește sub formă de cristalite rotunjite (globulare) împrăștiate în ferită (Fig. 2).

Proprietățile perlitului granular diferă semnificativ de proprietățile perlitului lamelar în direcția durității mai mici, dar lamelarității și vâscozității mai mari. Acest lucru este valabil mai ales pentru oțelul hipereutectoid, unde toată cementitul (atât eutectoid, cât și în exces) este obținut sub formă de globule.

Recoacere izotermă - după încălzire și menținere, oțelul este răcit rapid la o temperatură puțin sub punctul A 1 (Fig. 3), apoi menținut la această temperatură până când austenita se dezintegrează complet în perlită, după care este răcită în aer. Utilizarea recoacerii izoterme reduce semnificativ timpul și, de asemenea, crește productivitatea. De exemplu, recoacerea obișnuită a oțelului aliat durează 13-15 ore, iar recoacerea izotermă - doar 4-7 ore.Schema de recoacere izotermă este prezentată în fig. 7.

Orez. 3.

O variație de recoacere completă este normalizarea, care constă în încălzirea oțelului cu 30–50°C deasupra liniei GSE, menținerea la aceste temperaturi, urmată de răcire în aer. Scopul normalizării este îndepărtarea tensiunilor reziduale din metal și alinierea structurii acestuia.

Alama este dublă sau multicomponentă aliaj bazat cupru, unde principalul aliere elementul este zinc, uneori cu adaos staniu, nichel, conduce, mangan, glandă si alte elemente.

Alamă- un aliaj de cupru și zinc (de la 5 la 45%). Alama cu continut de la 5 la 20% zinc numit roșu (tompac), cu un conținut de 20–36% Zn - galben. În practică, alamele sunt rar folosite, în care concentrația de zinc depășește 45%.

Zincul este un material mai ieftin în comparație cu cuprul, astfel încât introducerea lui în aliaj, împreună cu o creștere a proprietăților mecanice, tehnologice și anti-fricțiune, duce la o scădere a costurilor - alamă mai ieftin decât cuprul. Conductivitate electrică și conductivitate termică alamă mai jos decât cuprul.

Alamă- aliaj de cupru dublu și multicomponent, cu elementul principal de aliere - zinc. În comparație cu cuprul, au o rezistență mai mare și rezistență la coroziune. Alama simplă este desemnată prin litera L și un număr care arată procentul de cupru. În alamele speciale, după litera L, se scrie litera majusculă a elementelor de aliere suplimentare și, printr-o liniuță după conținutul de cupru, indică procentul elementelor de aliere. Alama este împărțită în turnătorie și forjată. Alama, cu excepția alamei care conține plumb, poate fi prelucrată cu ușurință prin presiune rece și fierbinte. Toate alama sunt bine lipite cu lipituri dure și moi.

Principalele elemente de aliere în multicomponent alamă sunt aluminiu, fier, mangan, plumb, siliciu, nichel. Ele afectează proprietățile alamei în moduri diferite.

Marcare:

Următoarea etichetă a fost adoptată. Aliajul de alamă este notat cu litera „L”, urmată de literele principalelor elemente care formează aliajul. În clasele de alamă forjată, primele două cifre după litera „L” indică conținutul mediu de cupru în procente. De exemplu, L70 este alamă care conține 70% Cu. În cazul alamelor deformabile aliate, sunt indicate și litere și cifre indicând denumirea și cantitatea elementului de aliere, LAZH60-1-1 înseamnă alamă cu 60% Cu, aliată cu aluminiu (A) în cantitate de 1% și fier. în valoare de 1%. Conținutul de Zn este determinat de diferența de 100%. În alama de turnătorie, procentul mediu de componente din aliaj este plasat imediat după litera care indică numele acestuia. De exemplu, alama LTs40Mts1.5 conține 40% zinc (C) și 1,5% mangan (Mts).

Tratament termic al alamei

Tratamentul termic al alamei constă numai în recoacere. Când lucrați cu presiune sau decupați părți din alamă, este de dorit să creșteți ductilitatea acesteia. Pentru a face acest lucru, alama este încălzită la o temperatură puțin peste 500 ° C și lăsată să se răcească în aer. După recoacere, alama devine moale și se îndoaie și se elimină ușor. Odată cu prelucrarea ulterioară prin presiune, rulare și deformare, alama este din nou călită și devine rigidă. În acest caz, se efectuează recoacere. În cazul afundării adânci, pentru a evita crăparea, alama trebuie recoaptă de mai multe ori.

69. Bronzuri, compoziție, marcaj:

bronzuri - aliaj cupru, de obicei cu staniu ca principal aliere componentă, dar bronzurile includ și aliajele de cupru cu aluminiu, siliciu, beriliu, conduceși alte articole, cu excepția zinc(Acest alamă) Și nichel. De regulă, în orice bronz, aditivii sunt prezenți în cantități mici: zinc, conduce, fosfor si etc.

Marcarea cu bronz se bazează pe același principiu ca marcarea cu alamă. În față se află literele Br (bronz), urmate de desemnările literelor elementelor care alcătuiesc aliajul, iar în spatele lor se află cifre care indică procentul mediu de elemente.Marcarea din bronz este formată din litere și cifre. Primele litere Br indică denumirea aliajului - bronz, urmată de denumirea literelor elementelor care alcătuiesc aliajul, urmate de cifre care indică conținutul mediu al acestor elemente în procente. De exemplu, BrOF6 5 - 0 15 - bronz staniu-fosfor care conține 6 5% staniu, 0 15% fosfor, restul este cupru.

Principalele proprietăți ale bronzurilor sunt rezistența ridicată la coroziune, proprietățile bune de turnare și rezistența la uzură. Bronzurile sunt furnizate conform GOST 5017-74, GOST 613-79, GOST 1320-74.

Conform structurii, bronzurile de staniu sunt împărțite în monofazate (conținând până la 10% Sn) și bifazate (conținând 10-22% Sn), care sunt un amestec de cristale dintr-o soluție solidă de staniu în cupru și cristale. a unui compus chimic de cupru cu staniu (Cu 3 Sn).

Pentru îmbunătățirea calității bronzurilor de staniu, în acestea se introduce plumb (mărește proprietățile antifricțiune și contribuie la o mai bună prelucrabilitate), zinc (îmbunătățește proprietățile de turnare), fosfor (mărește proprietățile de turnare, mecanice și antifricțiune).